مخازن تحت فشار ، محفظههای بستهای هستند که برای نگهداری سیالات (مایع یا گاز) در فشاری بالاتر از فشار اتمسفر (فشار محیط) طراحی شدهاند. این مخازن کاربردهای بسیار متنوعی در صنایع مختلف از جمله نفت و گاز، پتروشیمی، تولید برق، داروسازی، صنایع غذایی و … دارند. بازرسی مخازن تحت فشار یک فرآیند مهم است که به منظور اطمینان از ایمنی و کارایی این مخازن انجام میشود. این بازرسیها به منظور شناسایی و رفع مشکلات، نقصها و خطرات مخفی در ساختارها و تجهیزات مرتبط با مخازن صورت میگیرد.

منظور از بازرسی مخازن تحت فشار چیست و با چه هدفی انجام میشود؟

بازرسی انواع دیگ های بخار فرآیندی است که برای اطمینان از ایمنی و عملکرد قابل اعتماد این مخازن در طول عملکرد آنها انجام میشود. این بازرسیها برای شناسایی و اصلاح هرگونه نقص یا مشکلی که ممکن است بر سلامت و یکپارچگی مخزن تأثیر بگذارد، ضروری هستند. در زیر تعدادی از اهداف و مزایای بازرسی ادواری مخازن تحت فشار را میتوانید بیابید:

تضمین ایمنی: بازرسی ظروف تحت فشار به منظور اطمینان از سالم بودن وضعیت فیزیکی و ساختاری مخزن صورت میگیرد تا از وقوع حوادث ناگوار مانند انفجار یا نشتی جلوگیری شود.

حفظ کارایی: بازرسی منظم مخازن تحت فشار کمک میکند تا از کارایی بهتر و برخورداری بهتر از طول عمر مفید این مخازن اطمینان حاصل شود.

شناسایی مشکلات: بازرسیهای منظم باعث شناسایی زودهنگام نشتیها، خوردگی، سایش، ترکها و دیگر مشکلات مخازن میشود که در صورت عدم توجه ممکن است به مشکلات جدی تبدیل شوند.

رفع نقصها: با بررسی مداوم مخازن، نقصها و خطاهای شناسایی شده میتوانند به موقع برطرف و تعمیر شوند تا از خطرات احتمالی جلوگیری شود.

پایش و نظارت: بازرسیهای دورهای مخازن تحت فشار به عنوان یک فرایند پایش و نظارت مداوم بر وضعیت این مخازن عمل میکند تا از حفظ استانداردها و مقررات مربوطه اطمینان حاصل شود.

کاهش هزینهها: با انجام بازرسیهای منظم، هزینههای ناشی از تعمیرات اضطراری یا جایگزینی مخازن را میتوان به حداقل رساند.

رعایت مقررات و استانداردها: بازرسی مخازن تحت فشار به منظور رعایت استانداردها و مقررات مربوطه در زمینه سلامت و ایمنی انجام میشود.

به طور کلی، بازرسی ادواری مخازن تحت فشار از اهمیت بسزایی برخوردار است و نقش اساسی در ایجاد و حفظ ایمنی و عملکرد بهینه این تجهیزات دارد.

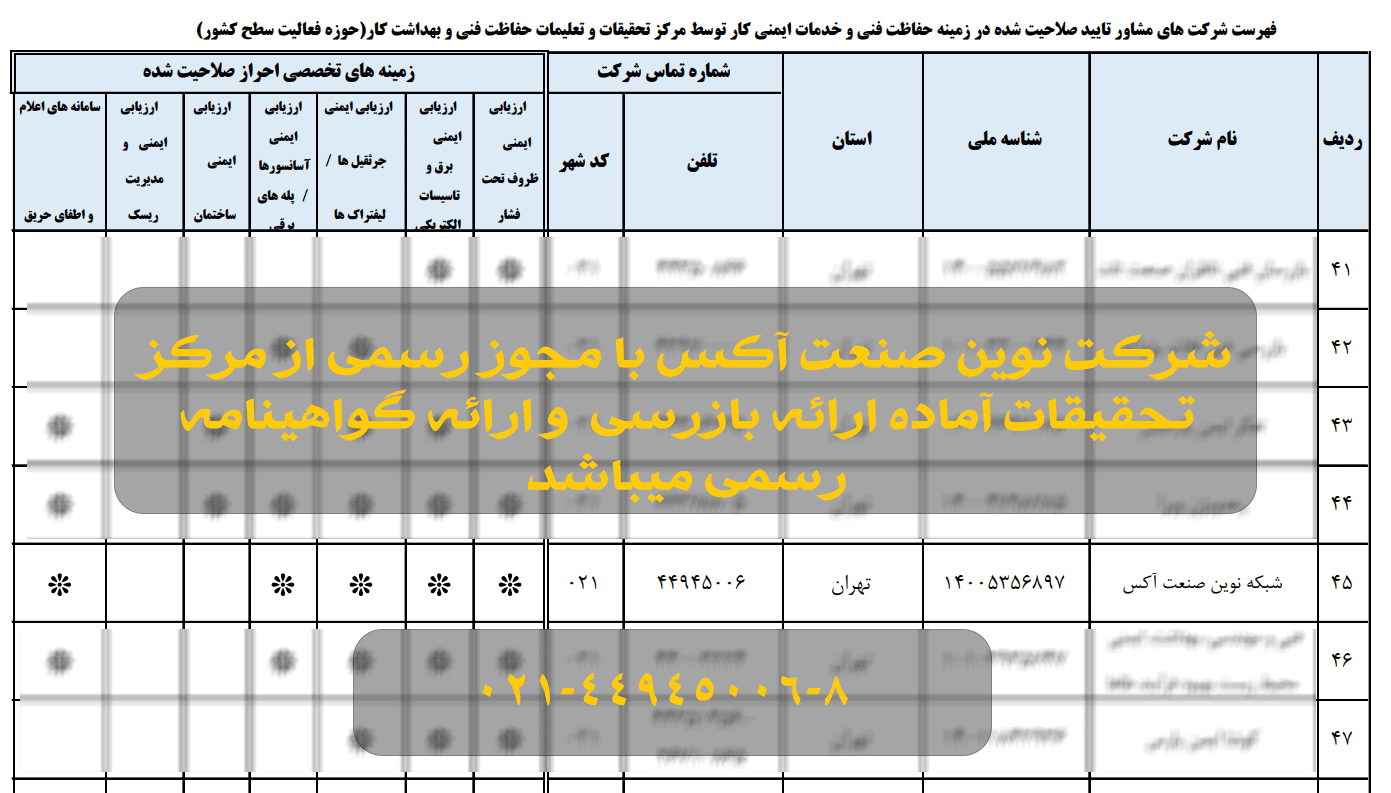

دارای مجوز بازرسی از مرکز تحقیقات و تعلیمات حفاظت فنی و بهداشت کار

بررسی 13 مرحله بازرسی مخازن تحت فشار

در صورت نیاز به مشاوره رایگان با ما تماس بگیرید

021-44945007-8 و 09911677491

چه کسانی باید بازرسی مخازن تحت فشار را انجام دهند؟

بازرسی مخازن تحت فشار باید توسط پرسنل واجد شرایطی که مطابق با کدها و استانداردهای مربوطه آموزش دیده اند، انجام شود. این افراد باید از دانش و تجربه لازم برای شناسایی و ارزیابی نقص یا مشکلات مخازن تحت فشار برخوردار باشند. برخی از الزامات کلی برای بازرسان مخازن تحت فشار عبارتند از:

- مدرک تحصیلی: حداقل مدرک کاردانی در رشته مهندسی مکانیک یا رشته مرتبط دیگر

- تجربه: حداقل 2 سال تجربه عملی در زمینه بازرسی یا ساخت مخازن تحت فشار

- آموزش: گذراندن دوره های آموزشی مربوط به بازرسی مخازن تحت فشار، که توسط سازمان های معتبر ارائه می شود

- گواهینامه: دریافت گواهینامه بازرسی از یک سازمان معتبر مانند ASME، API یا TÜV

علاوه بر این، بازرسان مخازن تحت فشار باید از دقت و توجه به جزئیات برای شناسایی نقص یا مشکلات جزئی که می تواند منجر به خرابی مخزن شود، برخوردار و قدرت تجزیه و تحلیل نتایج بازرسی و ارائه راه حلهای مناسب برای هرگونه مشکلی که شناسایی شده است را داشته باشند. به همین دلیل انتخاب بازرس مناسب برای انجام بازرسی ادواری مخازن تحت فشار از اهمیت بالایی برخوردار است.

سخن پایانی

بازرسی مخازن تحت فشار بخش مهمی از اطمینان از ایمنی و عملکرد قابل اعتماد این مخازن است. هدف اصلی از انجام این مراحل بازرسی، حفظ ایمنی، بهبود کارایی، و افزایش عمر مفید مخازن تحت فشار است. با انتخاب بازرس مناسب و انجام بازرسیهای ادواری منظم، میتوانید از خطرات مرتبط با مخازن تحت فشار کاسته و از عملکرد ایمن و قابل اعتماد آنها در طول عمرشان اطمینان حاصل کنید.